Menü

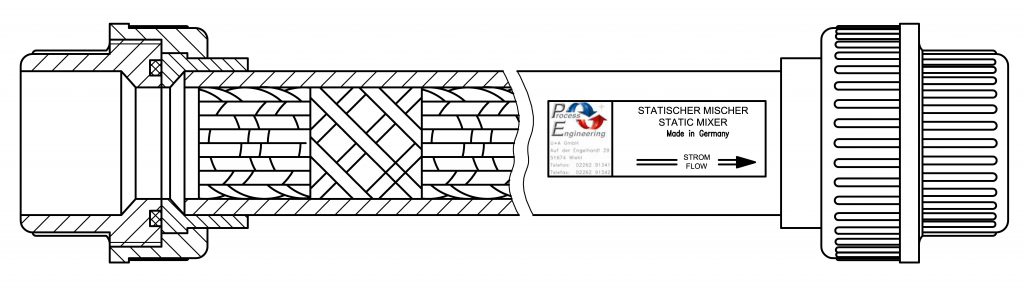

Seit über 25 Jahren liefert U+A Statische Mischer aus Stahl mit PTFE-Auskleidung für hoch korrosive Einsatzbedingungen, die den Einsatz von besonders widerstandsfähigen Materialien erforderlich machen, an.

Alle Teile unserer Statischen Mischer, die mit dem Medium in Berührung kommen, sind korrosionsbeständig ausgeführt.

Da bei PTFE-Ausgekleideten Statischen Mischern nur die Auskleidung aus hochwertigen Material besteht, hat diese Ausführung vor allem wirtschaftliche Vorteile. Zum Beispiel: Im Vergleich zu einem statischen Mischer aus Hastelloy kann ein mit PFTE ausgekleideter statischer Mischer die Anschaffungskosten um ca. 50% reduzieren.

Die Auswahl der geeigneten Auskleidung ist abhängig vom Einsatzfall.

Bei U+A stehen Ihnen hierfür folgenden Auskleidungsmöglichkeiten zur Verfügung:

PTFE, PVDF, PFA , PP, PVC und PE.

Für den Rohrteil stehen Stahl-, Edelstahl- oder GFK-Rohre mit den gewünschten Anschlüssen zur Auswahl.

Als Anwendungsbeispiele sind Einsatzfälle in dem aggressive und/oder korrosive Medien, wie z.B. siedendes Amylacetat, konzentrierte Schwefel- oder Salpetersäure, Toluol, Fluor, Chlor oder Brom, gefördert und gemischt werden sollen zu nennen.

Anwendungsbereiche sind z.B. Beizereien beim Mischen der Beizlösungen oder der anschließenden Wiederaufbereitung oder bei der Dosierung von aggressiven Chemikalien zur PH-Werte Einstellung von Prozesswässern.

Wegen der geringen Anhaftung der Medien am PTFE-Inliner erfreut sich der ausgekleideter statische Mischer auch in der Nahrungsmittel- und Farbenindustrie immer größere Beliebtheit. Die Einmischung von Farbpigmenten oder Additiven kann inline geschehen und der Reinigungsaufwand beim Chargenwechsel oder Schichtbeginn ist auf ein Minimum reduziert, so dass nicht nur das Ergebnis konstant bleibt, sondern auch die Produktivität gesteigert wird.

Zur Erzeugung von kleinen Gasblasendurchmessern in Flüssigkeiten bietet U+A Process Engineering GmbH eine betriebswirtschaftlich und verfahrenstechnisch interessante Lösung aus einer Kombination von Statischem Mischer und Injektor an.

Diese Kombination verbessert die Disperionsqualität auch bei schwankendem Volumenstrom.

Da beide Apperate keine beweglichen Teile enthalten sind diese Langlebig und einfach zu reinigen.

Die Kombination wird für jeden Anwendungsfalles spezifisch ausgelegt.

Als mögliche Werkstoffe bieten wir fast alle lieferbaren Edelstähle und Kunststoffe in den Baugrößen DN 15 – DN 2000 an.

Speziell für die Lebensmittel- und Pharmaindustrie führen wir die Mischer und Injektor auch in Nickelverlöteter oder polierter Ausführung aus.

Zum Eintrag kleiner Gasmengen

bietet U+A eine Kombination an bei der das Gas direkt durch ein Lanzensystem mit Injektor oder einem vorgeschalteten Injektor dem Hauptstrom zu dosiert wird können durch den Injektor Gasblasendurchmesser kleiner als 1 mm erzeugt werden. Der nachgeschaltete statische Mischer hat die Aufgabe, die Gasbläschen weiter zu verkleinern, deren Wachstum zu verhindern, Reaktionszeit zu schaffen und die Verteilung im Hauptstrom zu realisieren. Mit wachsender Strömungsgeschwindigkeit verringert sich der Blasendurchmesser und steigert sich die Reaktionsfläche.

Zum Eintrag großer Gasmengen bietet U+A eine komplettes Dispergiersystem an.

Dieses besteht aus einem Hauptmischer , einer Beipasspumpe , einem Venturiinjektor sowie einem Vormischer.

Bei diesem System wird aus dem Hauptstrom mit der Beipasspumpe ein Nebenstrom entnommen, welcher mittels des Venturiinjektors das Gas ansaugt und im Vormischer vormischt. Nach diesem Vorgang wird das Gemisch dem Hauptstrommischer zugeführt und hier weiter vermischt. Die Gas-Flüssigreaktion kann somit abgeschlossen werden.

Die oben genannten Ausführung bieten viele Einsatzmöglichkeiten wie z.B. in der Ozonbehandlung von Schwimmbeckenwasser, den Eintrag von Sauerstoff in der Biotechnologie, Trinkwasserreinigung oder zur chemischen Reaktionstechnik. Gerade hier wird oft mit toxischen, reaktiven und teuren Gasen gearbeitet, deren Verbrauch aus Kostengründen so niedrig wie möglich gehalten werden sollte.

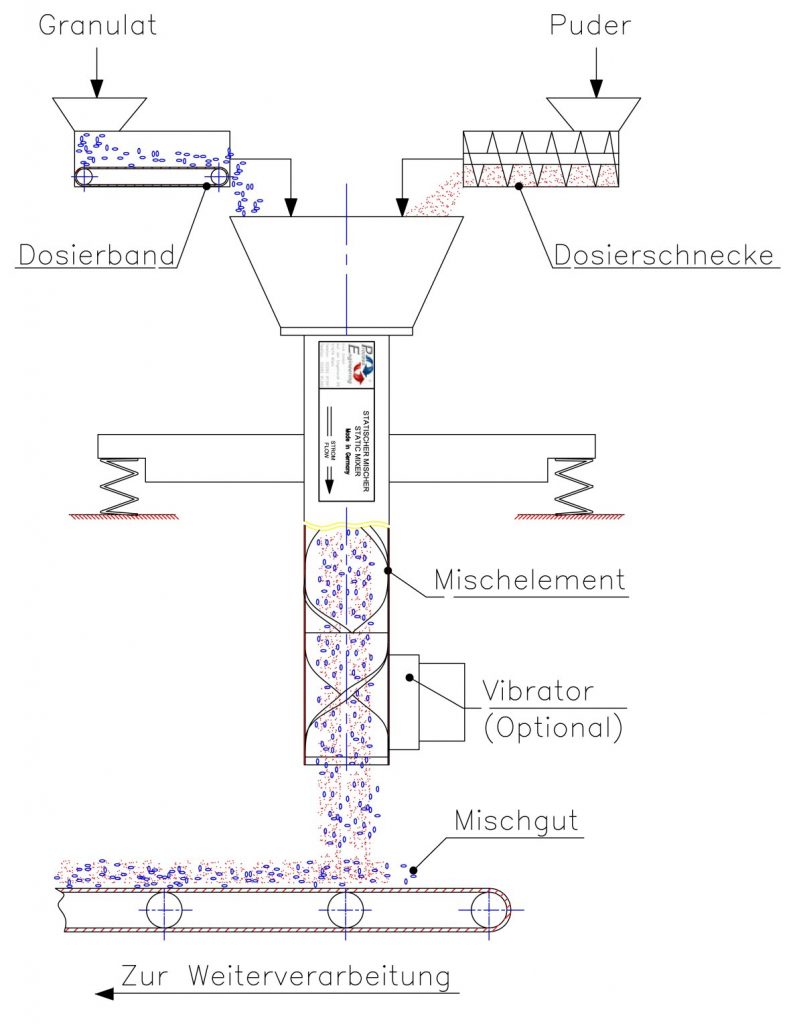

Der statische Feststoffmischer von U+A Process Engineering GmbH bietet eine betriebswirtschaftlich und verfahrenstechnisch interessante Lösung zur produktschonenden Homogenisierung rieselfähiger Feststoffe wie Körner, Nahrungsmittel, Granulat, Farbpigmenten, Pulverarten und vielem mehr.

Mit diesem statischen Mischer lassen sich beinahe alle rieselfähigen Feststoffe miteinander vermischen.

Der Feststoffmischer gewährleistet eine gleichbleibende Mischqualität im freien Fall ohne motorischen Antrieb.

Da er keine beweglichen Teile hat ist er praktisch wartungsfrei bei einer sehr hohen Produktionssicherheit.

Bestehende Anlagen können mit vertretbarem Aufwand aufgebessert werden, da die Bauweise kompakt und die Einbauhöhe niedrig ist.

Die Feststoffmischer werden für jeden einzelnen Anwendungsfalles Kunden spezifisch ausgelegt.

Als mögliche Werkstoffe bieten wir fast alle lieferbaren Edelstähle und Kunststoffe in den Baugrößen DN 15 – DN 2000 an.

Speziell für die Lebensmittel– und Pharmaindustrie können die Mischer auch in Nickelverlöteter, polierter oder beschichteter Bauform gefertigt werden.

Die statischen Feststoffmischer von U+A Process Engineering GmbH werden vertikal installiert und über ein oder mehrere Dosiersysteme mit den zu mischenden Komponenten beschickt.

Das Funktionsprinzip des Feststoffmischers folgt dem unsere Statischen Wendelmischer, bei denen die einzelnen Wendelmischelemente um jeweils 90° gegeneinander versetzt angeordnet sind. Die Wendelmischelemente erzielen durch die wechselweise Anordnung von links- bzw. rechtsgängigen Mischelementen eine Rotationsrichtungsumkehr und Stromteilung. Dabei erzeugt das erste Mischelement zwei rotierende Wirbel, welche gleichzeitig radial über den Rohrquerschnitt geführt werden. Beim Auftreffen auf das folgende Mischelement, wird jeder der am 1. Mischelement erzeugten Wirbel in zwei Teilströme zerlegt und gezwungen, die Rotation in entgegengesetzter Richtung wirken zu lassen. Dieser Vorgang wird so oft wiederholt, bis die gewünschte Homogenität erreicht ist.

Diese Bauart gewährleiste konstruktionsbedingt auch bei geringen Strömungsgeschwindigkeiten radiale Stromführung über den Rohrquerschnitt und somit zufriedenstellende Mischergebnisse, hierdurch sind Mischungen mit sehr unterschiedlichen Anteilen (Mischungsverhältnisse > 1:1000) der einzelnen Komponenten in der fertigen Mischung realisierbar.

Standardmäßig werden die Mischer aus nichtrostendem Edelstahl gefertigt bei Bedarf können aber auch alle geeigneten Kunststoffe oder Sondermaterialien verwendet werden. Bei Produkten bei denen Verklebungen oder Agglomeration denkbar sind kann zur Abhilfe ein Vibrationsmodul integriert werden.

Die Einsatzgebiete liegen in der Kunststoffproduktion zur Durchmischung verschiedener Granulate, die Beimischung von Masterbatch, Regranulat oder anderen Polymeren. Weiterhin werden häufig für die Weiterverarbeitung nötige Zusätze und Additive in sehr geringen Mengen beigemischt.

In der Nahrungsmittelindustrie liegen die Anwendungsfälle in der Vermischung verschiedener Feststoffe jeglicher Art. Zum einen werden Bonbons verschiedener Geschmacksrichtungen und Farben oder Schokolinsen, zum andern werden die Zutaten von Fertiggerichten und Müslimischungen vor der Zubereitung gemischt. Bei diesen Anwendungen werden immer andere Anforderungen an den Mischer gestellt, die jedoch durch geeignete Auslegung erfüllt werden.

Weiterhin haben sich auch in der Agrarindustrie (Mischen von Saatgut usw.) und in der Baustoffindustrie, für jegliche pulvrigen Mischungen (z.B. Beimischung von Farbpigmenten, Zusätzen und Additiven) statische Feststoffmischer, wegen der gleichbleibenden Mischgüte und der hohen Produktionssicherheit, bewährt.

Die typischen Anwendungsfälle liegen in allen Bereichen in denen in-line einen konstante Vermischung gefordert wird, hierbei ist, durch die Weiterentwicklung der Mischelemente, kein gleichbleibender Durchsatz nötig.

Wie bei all unseren Wendelmischern sind folgende Vorteile zu nennen:

Günstiges Preis / Leistungsverhältnis

Verschleißarm und praktisch Wartungsfrei, da keine beweglichen Teile

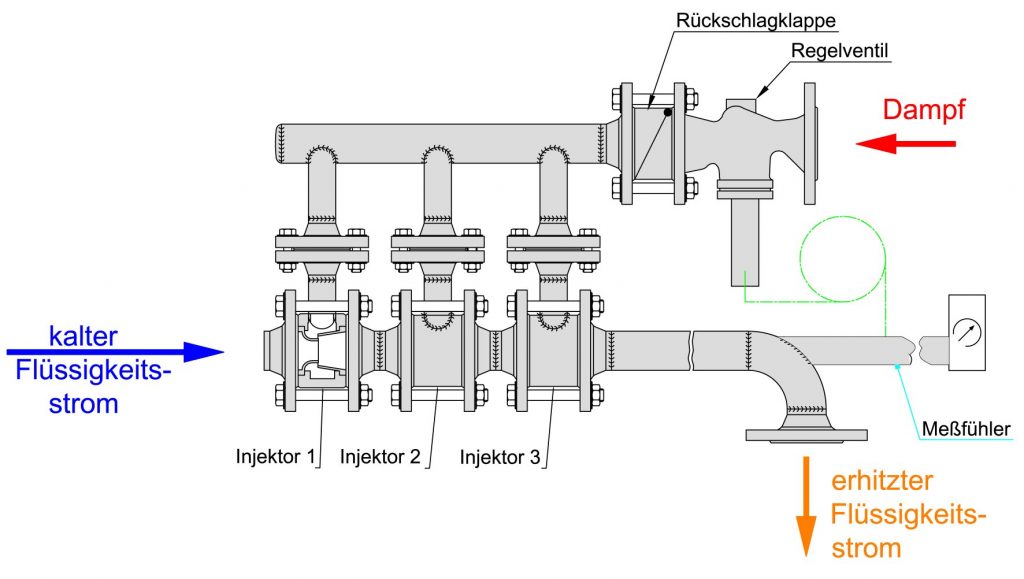

Unsere Heißwasserstation empfiehlt sich überall da, wo ein Produktstrom in einer Rohrleitung innerhalb kürzester Zeit größtmöglich erhitzt werden soll.

Diese bietet U+A Kundenspezifisch mit definiertem Leistungsumfang und kompletter Regeleinrichtung mit und ohne Hilfsenergie an.

Die Heißwasserstation besteht aus mehreren Dampfinjektoren, einem Regelthermostat, einem Stellventil wahlweise ohne oder mit Hilfsenergie sowie den notwendigen Verbindungen und Anschlüssen.

Als komplette Einheit ist die Heißwasserstation bis zu einem Nenndurchmesser von 250 mm lieferbar, Sonderanfertigungen sind aber möglich.

Die Baugruppe ohne Hilfsenergie arbeitet, nach der Installation in die Anlage, völlig autark und ist nicht auf Energiezufuhr von außen angewiesen.

Trotz der Bezeichnung „Heißwasserstation“ können selbstverständlich auch andere geeignete Medien aufgeheizt werden. Die Anzahl und die Baugröße der Dampfinjektoren wird in Abhängigkeit der Anforderungen, bezüglich der Durchflussmenge und der zu erreichenden Temperatur, individuell bestimmt.

Durch die Verbindung der Heißwasserstation mit der Regeleinrichtung lässt sich die zu erreichende Temperatur, bis ca. 220°C, genau einstellen.

Bei der Ausführung ohne Hilfsenergie ergeben sich weitere Vorteile, da hier der Regelthermostat und das Stellventil ohne Hilfsenergie arbeiten, ist eine Beeinflussung, z.B. durch Spannungsspitzen, der Messwerte nicht zu befürchten. Auch teure und, gerade bei hohen Temperaturen, anfällige Verkabelungen zu Schaltschränke entfallen.

Bei der Regeleinrichtung finden Gusswerkstoffe und Edelstähle Verwendung. Die Dampfinjektoren bestehen aus Stählen oder Edelstählen. Weitere Werkstoffe, wie z.b. Hasteloy, PTFE und Nickel, können bei Bedarf eingesetzt werden. Für abrasive Medien kann die Innengarnitur emailliert oder mit besonders gut geeigneten Spezialbeschichtungen versehen werden.

Durch die geringen Folgekosten amortisieren sich die Investitionen in Dampfinjektoren oder Heißwasserstationen wesentlich schneller als andere Verfahren.

Da bei uns der Kundenwunsch an oberster Stelle steht, fertigen wir unsere Mischer in fast allen gewünschten Materialien. Ob bei der Werkstoffauswahl die chemische oder korrosive Beständigkeit im Vordergrund steht oder ob sich der Mischer in die vorhandene Rohrleitung auch optisch perfekt einfügen soll. Der Auswahl des Werkstoffs sind kaum Grenzen gesetzt. Im Kunststoffbereich fertigen wir z.B. aus PVC, PP, PE, GFK usw. und bei den metallischen Werkstoffen aus z.B. H II, St 37, St55, 1.4571, 1.4541, 1.4535, AISI 316L, 304L, Titan, Zirkonium, Hastelloy, Monel usw. Zusätzlich bieten wir unsere Mischer mit diversen Beschichtungen, wie PTFE oder PVDF an, um korrosiven oder chemischen Einflüssen punktuell entgegentreten zu können.

Kanalmischer von U+A sind maßgeschneidert und zeichnen sich besonders durch Ihre kompakte Bauweise und den Verzicht auf bewegliche Teile aus.

Der Vorteil eines Kanalmischers ist seiner offenen Bauform da hier die Mischelemente immer schnell zu Reinigungszwecken zugänglich sind.

Die Baugröße kann den jeweiligen Gegebenheiten individuell angepasst werden.

Bei großen Volumenströmen (z.B. in Meerwasserentsalzungsanlagen) können die Mischelemente in geeigneter Form direkt in einen Betonkanal eingebracht werden.

Die konstruktive Auslegung erfolgt in Zusammenarbeit mit unseren erfahrenen Projektleitern.

Zur Auslegung Ihrer speziellen Anwendung kontaktieren Sie uns.

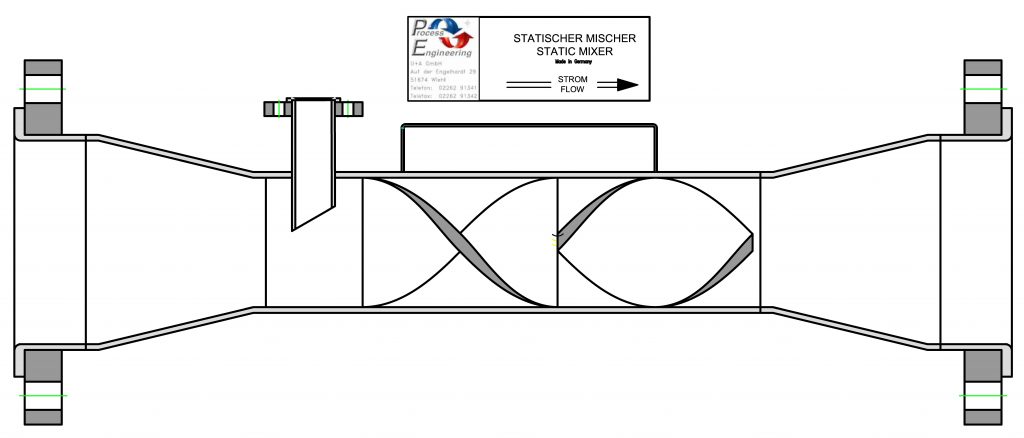

Der seit über 10 Jahren bewährte Statische Mischer Typ MV ist die praktische Lösung für faserhaltige und feststoffbeladene Ströme.

Seine Einsatzgebiete liegen vor allem in der Trink- und Abwasserbehandlung, sowie in der Lebensmittel– und Zellstoffindustrie.

Funktionsweise

Der bewährte statische Mischer Typ MV arbeitet, durch seine spezielle Mischelemente Geometrie, selbst unter extremen Bedingungen, z.B. bei im Flüssigstrom mitgeführten langen Fasern zuverlässig und verstopfungsfrei.

Die einzelnen Mischelemente stehen in der Strömung, dabei erzeugen diese massive radiale Strömungskomponenten, zusätzlich wird mit jedem einzelnen Mischelement eine tornadoartige Verwirbelung erzeugt.

Die MV Mischelemente sind so gestaltet, dass beim durchströmen mit hohem Anteil an faserigen oder körnigen Bestandteilen, die Gefahr des Verstopfens praktisch nicht besteht. Durch diese hervorragenden Eigenschaften ist es möglich, innerhalb kürzester Zeit Dosierchemikalien aller Art einzumischen.

Zur Dosierung besonders geringer Mengen oder sehr großer Viskosität stehen ausgereifte Injektionstechniken zur Verfügung.

Durch die hohe Mischintensität des Typ MV sowie der Einsatz hochwertiger Dosiertechniken in besonderen Fällen, kann der Anwender mit geringeren Mengen an Chemikalien auskommen, somit können Produktverbrauch und Betriebskosten reduziert werden.

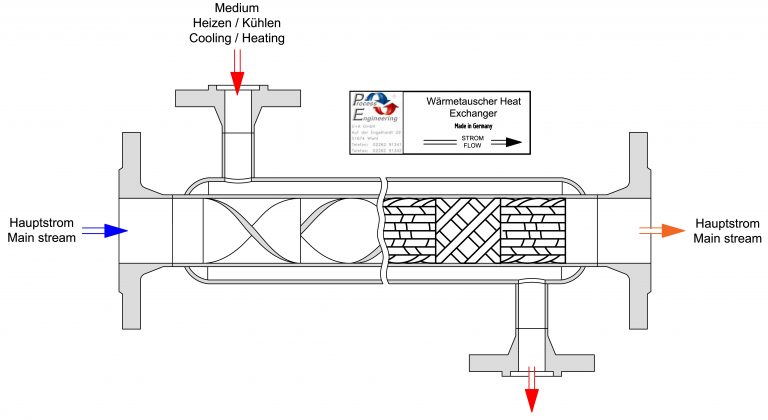

Funktionsweise Wärmetauscher

Der MV Mischer kann auch als Wärmeaustauscher in der Form eines doppelwandigen Rohres eingesetzt werden.

Die, durch die verstopfungsfreien Mischelemente hervorgerufene, rotierende Strömungsführung bewirkt eine produktschonende Steigerung der Wärmeübertragung und sorgt für den Abbau von Temperaturgradienten. Temperatur- und Strömungsgradienten werden durch die rotierende Produktstromführung über dem Rohrquerschnitt abgebaut, außerdem wird das Produkt sehr homogen vermischt.

Als Anwendungsbeispiele können das Einmischen von Additiven in den Faulschlamm bei Kläranlagen oder das schonende einbringen von Fruchtstückchen in Joghurt, sowie die Zellstoffindustrie mit Ihren faserhaltigen Produktströmen genannt werden.

Unsere Apparate: Statische Mischer, Wärmetauscher & Dampf- (Gas-) Injektoren

liefern wir aus praktisch allen lieferbaren Edelstählen und Kunststoffen in

Nennweiten von DN 5 bis DN 2500 mm.

Die Fertigstellung unserer Produkte erfolgt je nach Anforderung des Kunden bei unseren hochqualifizierten Vertragspartnern in Deutschland mit Fertigungszulassungen nach:

DIN ISO 9001, DGRL 97/23/EG, WHG § 19, AD-HP 0, Bureau Veritas, Germanischer Lioyd, ÖN M 7812, § 14 Kesselgesetz BGBI, U Stamp, U2 Stamp, Det Norske Veritas, China Stamp

sowie weiteren Anforderungen, denen fast keine Grenzen gesetzt sind.

nach DGRL, AD, TRB, TRD, TÜV, ASTM, TEMA, BS, Stoomwezen und weitere

Hydro, Nekal, Frigen, Helium und weitere

Ultraschall-, Magnetpulver-, Farbeindring-, Röntgenprüfung sowie Sonderprüfungen

für Zirkonium, Titan, Hastelloys, Incoloys und Inconels und weitere

Somit können wir höchsten Qualitäts- und Prüfungsansprüchen gerecht werden.

Die Herstellung kann also in jedem Fall nach Ihren Spezifikationen erfolgen.

Senden Sie uns Ihre Anfrage mit Ihren technischen Anforderungen, unser Spezifikationsdatenblatt wird Sie dabei unterstützen.

Gerne erstellen wir für Sie kurzfristig ein Angebot.

U+A hält verschiedenste Mischelemente – Typen für Sie bereit.

Die Auswahl der Mischelemente und die erforderliche Anzahl hängt von der Mischaufgabe ab.

Als mögliche Werkstoffe bieten wir fast alle lieferbaren Edelstähle und Kunststoffe in den Baugrößen 3 – 2500 mm an.

Im Folgenden werden einige Standardformen vorgestellt.

Wendelmischelemente (der Allrounder) | Wendelmischelemente eignen sich für die meisten Anwendungen sehr gut. Die Wendelmischelemente erzielen durch die wechselweise Anordnung von links- bzw. rechtsgängigen Mischelementen eine Rotationsrichtungsumkehr und Stromteilung. Dabei erzeugt das erste Mischelement zwei rotierende Wirbel, welche gleichzeitig radial über den Rohrquerschnitt geführt werden. Beim Auftreffen auf das folgende Mischelement, wird jeder der am 1. Mischelement erzeugten Wirbel in zwei Teilströme zerlegt und gezwungen, die Rotation in entgegengesetzter Richtung wirken zu lassen. Dieser Vorgang wird so oft wiederholt, bis die gewünschte Homogenität erreicht ist.

Der Vorteil bei Wendelmischelementen ist der geringe Druckverlust, im Verhältnis zur Mischgüte.

Die Anzahl der Elemente werden für jeden Anwendungsfall speziell ausgelegt.

Die Einbaumöglichkeiten dieser Mischelemente sind eingeschweißt, mittels Hartlot verlötet oder ausbaubar.

Die Schneiden können dem Einsatzfall angepasst werden , somit ist eine totraumfreie Ausführung möglich.

Die Einbaumöglichkeiten dieser Mischelemente sind eingeschweißt, mittels Hartlot verlötet oder ausbaubar. Die Schneiden können dem Einsatzfall angepasst werden , somit ist eine totraumfreie Ausführung möglich.

MV Mischelemente ( für faserigen und / oder körnigen Bestandteilen) | Die MV Mischelemente von U+A sind so gestaltet, dass beim durchströmen mit hohem Anteil an faserigen und / oder körnigen Bestandteilen, die Gefahr des Verstopfens praktisch nicht besteht.

Die einzelnen Mischelemente bilden tornadoartige Verwirbelungen die sich in einander verschlingen. Durch diese hervorragenden Eigenschaften ist es möglich, gute Mischergebnisse und bei Wärmetauschern günstige Wärmeübertragungseigenschaften zu erzielen.

SW Spezial Wendelmischer (für große Rohrdurchmesser) | Der Wendelmischer in dieser Bauform hat ähnliche Vorteile wie der herkömmliche Wendelmischer. Auch diese Mischelemente lassen sich sowohl fest integriert als auch herausnehmbar gestalten. Um die Mischleistung, bei gleicher Bauform zu erhöhen können Geometrie-änderungen vorgenommen werden.

PEW- Mischer ( für Emulsionen oder zur Flüssig – Gas – Dispersion) | Die PEW-Mischelemente eignet sich am besten zur Herstellung von Emulsionen oder Gas / Flüssig -Dispersion. Der hier dargestellte keramische Werkstoff eignet sich für die meisten agressiven Medien, auch bei hohe Temperaturen (z.B. in der Abgasreinigung).

Alle Mischelemente – Typen werden anwendungsspezifisch auch in individueller Form hergestellt. Alle Mischerelemente werden in Deutschland gefertigt um die Lieferzeiten gering zu halten und schnell auf geänderte Bedürfnisse der Kunden reagieren zu können.

Materialien | Als Materialien kommen beinahe alle Stähle, Edelstähle und Kunststoffe in Betracht. Ob der Werkstoff in Anlehnung an die Auswahl der Restanlage gewählt wird oder ob er bestimmte Beständigkeiten aufweisen muss, grundsätzlich kann der Mischer in dem gleichen Material gefertigt werden. In Stahlausführung kommen z.B.:

in Betracht.

Kunststoffausführung z.B. in:

Zusätzlich können auch Mischergehäuse aus Stahl oder GFK mit Auskleidungen aus PTFE, PVDF, PFA , PP, PVC oder PE versehen werden um die chemische Beständigkeit mit der mechanischen Beständigkeit zu verbinden.

Oberflächen |

Die Oberflächen der Rohrinnenwand sowie die Mischelemente lassen sich in verschiedenen Qualitäten liefern.

Rohrwandung: gehohnt oder geläppt

Mischelemente: mechanisch poliert oder elektropoliert

Die fest eingebauten Elemente können bei metallischen Werkstoffen eingeschweißt oder mittels Nickellot spaltfrei im Rohr verlötet, dies bietet den Vorteil, dass keine Nester oder Spalten zur Ablagerung vom Produkt entstehen.

Herausnehmbar gestaltete Elemente werden passgenau in das Rohr gesetzt, so hat der Betreiber die Möglichkeit die Mischelemente zu Reinigungszwecken auszubauen.

Welche Einbauvariante der Mischelemente für Sie in Frage kommt, hängt von Ihrem Anwendungsfall ab, gerne beraten wir Sie.

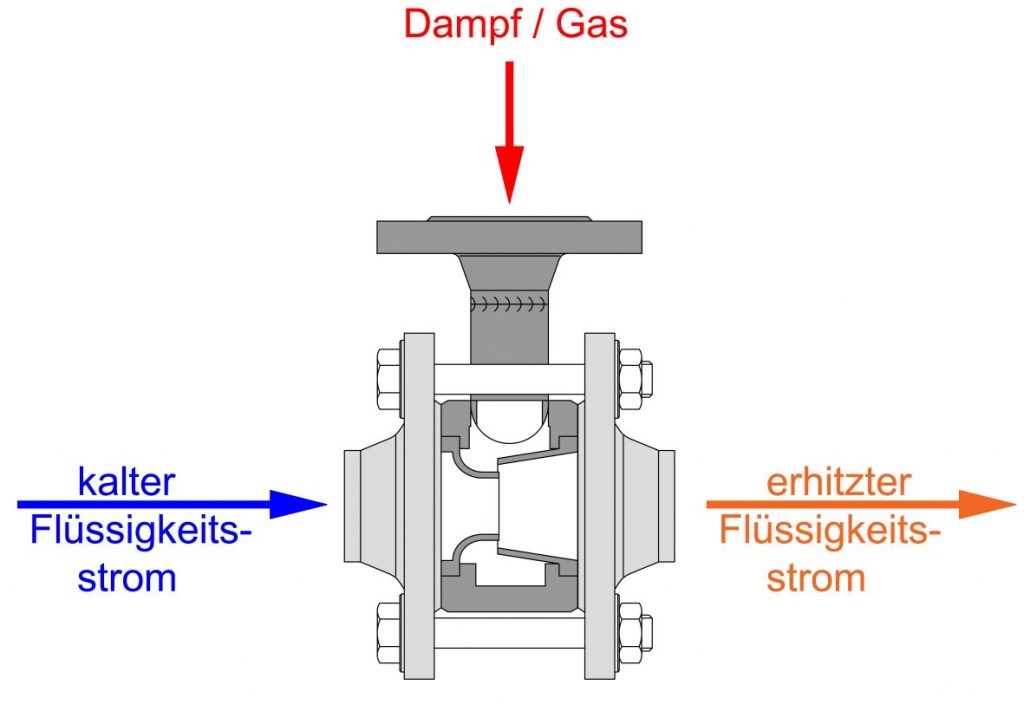

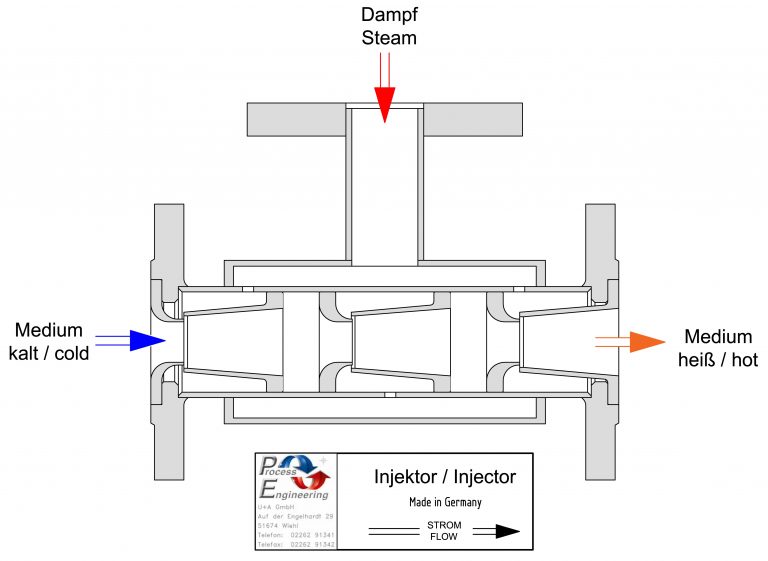

Zur Aufheizung von Produktkreisläufen sind seit Jahren U+A Dampfinjektoren im Einsatz. Das Medium wird im Durchlauf erhitzt und die gewünschte Temperatur lässt sich schnell und sicher erreichen. Der Dampfinjektor lässt sich ohne große Umstände in eine vorhandene Rohrleitung integrieren und kann mit allen Anschlussmöglichkeiten angeboten werden.

Das Herzstück des Injektors ist eine Venturidüse in der das aufzuheizende Medium beschleunigt wird. Ein als Konus ausgebildetes Gegenstück ist so ausgeführt, dass zwischen Konus und äußerem Düsendurchmesser ein Ringspalt entsteht. Der Dampf wird tangential in den äußeren Gehäusemantel eingeführt, tritt durch den Ringspalt auf das aufzuheizende Medium und kondensiert. Durch diese Kondensation wird eine gleichmäßige Aufheizung gewährleistet, wobei die durch Dampfblasen-Implosionen entstehenden Geräusche auf ein Minimum reduziert werden.

Das Herzstück des Injektors ist eine Venturidüse in der das aufzuheizende Medium beschleunigt wird. Ein als Konus ausgebildetes Gegenstück ist so ausgeführt, dass zwischen Konus und äußerem Düsendurchmesser ein Ringspalt entsteht. Der Dampf wird tangential in den äußeren Gehäusemantel eingeführt, tritt durch den Ringspalt auf das aufzuheizende Medium und kondensiert. Durch diese Kondensation wird eine gleichmäßige Aufheizung gewährleistet, wobei die durch Dampfblasen-Implosionen entstehenden Geräusche auf ein Minimum reduziert werden.

So lässt sich ein geräuscharmer Energieeintrag ( im Normalfall ca. 75 dB) realisieren.

Generell ist die Dampfmenge von 0 – 100% regelbar. Maximale Wärmeübertragung bei geringer Baugröße und Investitionskosten wird so erreicht.

• Keine beweglichen Teile

• Wartungsarm

• gut Nachrüstbar in bestehende Anlagen

• in nahezu allen Umgebungen installier bar

• Schnelle und leichte Inbetriebnahme

• geräuscharme Dampfeinspeisung

• Dampfmengen regelbar 0 – 100%

• maximale Wärmeübertragung

• minimale Druckverluste

• günstige Einbaumaße

• beliebige Einbaulage

• Verwendung auch innerhalb von Behältern mit Rührwerkseffekt

• Hohe Lebensdauer bei geeigneter Materialwahl

• Kann aus verschiedensten Materialien hergestellt werden

• Anschaffungskosten verhältnismäßig gering

• Einfach und zuverlässig

• Verschleißarm

Weitere Einsatzmöglichkeiten unserer Injektoren sind die Heißwasserstation zum schnellen Aufheizen eines Produktstroms in einem Durchgang und der Behältereinbau.

Die Oberflächengüte der Mischelemente und der Rohrinnenwand ist in speziellen Fällen entscheidend für die Produktqualität.

Sie haben bei uns die Wahl ob die Oberflächen mechanisch poliert, elektrisch poliert, geläppt oder gehohnt ausgeführt werden sollen.

Bei Flanschverbindungen bietet U+A eine dichtungsfreie Gestaltung an, hier werden die Dichtflächen geläppt, somit kann auf Dichtmaterialien, die eventuell durch chemische oder thermische Belastung zerstört würden, verzichtet werden.

In Verbindung mit oberflächenvergüteten Rohrinnenflächen und der Möglichkeit die Mischelemente spaltfrei im Rohr zu verlöten wird die Nest- und Spaltbildung nahezu ausgeschlossen, so dass das Ablagern vom Produkt vermieden werden kann. Der Reinigungsaufwand ist somit auf ein Minimum reduziert.

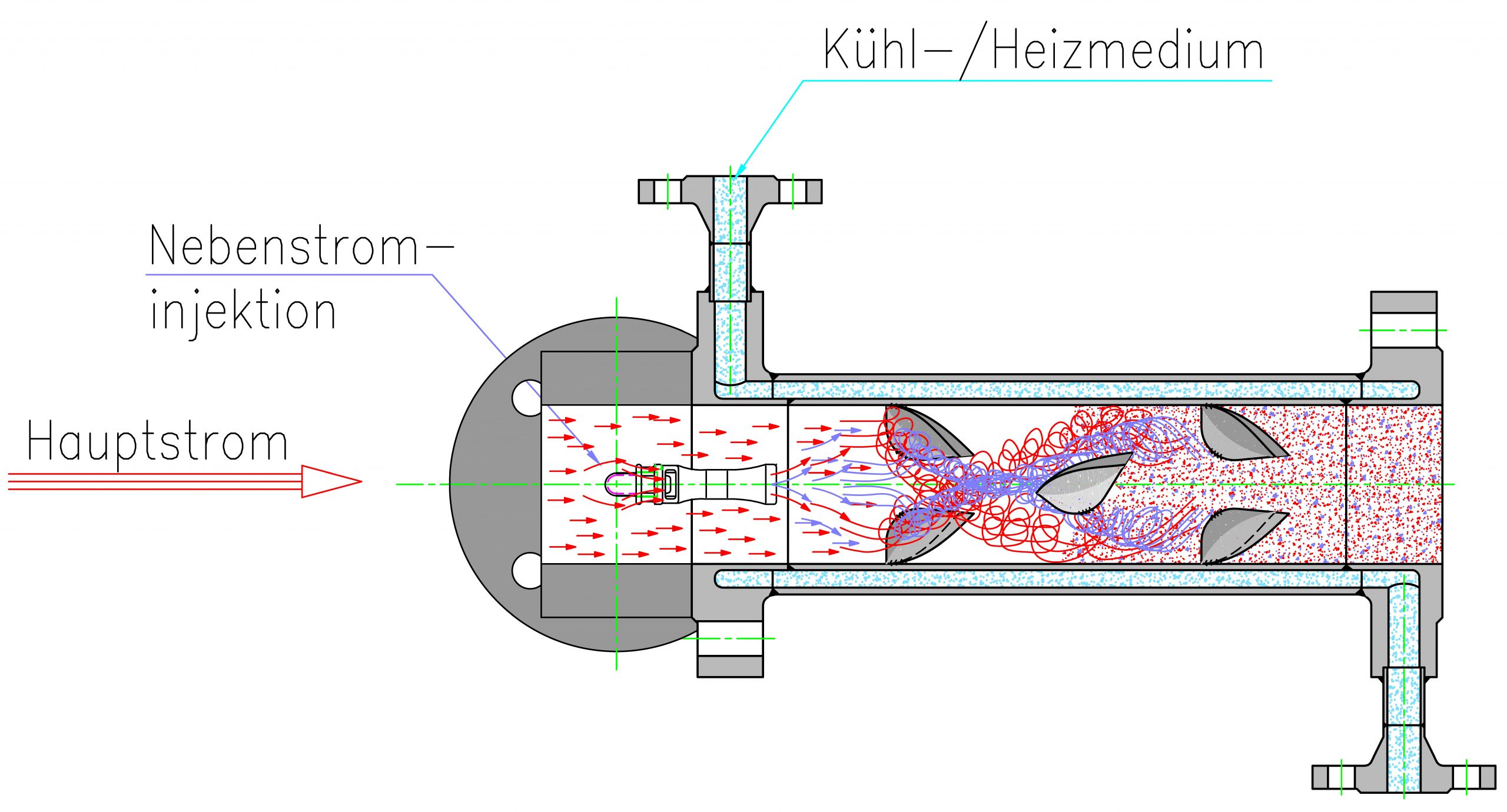

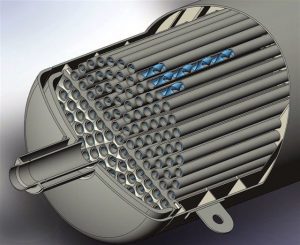

U+A Process Engineering bietet für den Einsatz bei hohen Drücken und Temperaturen, wie z.B. Kunststoffschmelzeanlagen, Statische Mischer und Wärmetauscher zur produktschonenden Homogenisierung an.

Beispiel: Doppelrohrwärmetauscher mit Wendelmischelementen

Diese Kombination bietet eine hohe Prozesssicherheit bei möglichst niedrigem Druckverlust, zur thermisch schonenden Wärmebehandlung von hochviskosen Fluiden.

Der Produktstrom wird durch die radiale Stromführung mittels der Wendelmischelemente von der Rohrwand zur Rohrmitte bewegt. Zusätzlich erfolgt bei jedem der Mischelemente eine Stromteilung und Drehrichtungsumkehr wodurch ein produktschonender Wärmeübertrag mit gleichzeitiger Homogenisierung erzielt wird. Temperatur- und Strömungsgradienten werden abgebaut.

Auf diese Art wird eine gleichbleibende Qualität des Endproduktes gewährleistet.

In Verbindung mit Spezialflanschen zur dichtungslosen Verbindung , den geeigneten Mischelementen sowie spezielle Schweiß- und Lötverfahren können unsere Statische Mischer und Wärmetauscher kundenspezifisch ausgelegt werden.

Als Werkstoffe bieten wir fast alle lieferbaren Edelstähle in den Baugrößen DN 3 – DN 2000 an.

Der totraumfreie statische Mischer von U+A Process Engineering GmbH bietet eine betriebswirtschaftlich und verfahrenstechnisch interessante Lösung zur produktschonenden Homogenisierung im Bereich Pharma-, Lebensmittel– und Kunststoffindustrie.

Durch spezielle Oberflächenbearbeitung bei der Rohrinnenfläche und den Mischelementen kann eine Produktkontanimation durch Ablagerungen praktisch ausgeschlossen werden. Desweiteren ist eine besseres Reinigen möglich, dies ist unverzichtbar bei Produkten mit Reinheitsanforderungen, sowie bei häufig wechselnden Chargen.

Die angesprochene Totraumfreiheit wird durch eine Weiterentwicklung der Mischelementgestaltung erreicht. Durch die hohe Oberflächengüte ergeben sich, in Verbindung mit innovativer Schneidengeometrie, ein optimiertes Strömungsverhalten bei laminarer und turbulenter Strömung. Das erreichen des gewünschten Plug-Flow-Effekt durch radiale Stromführung wird somit optimiert dieses Verhalten ist auch beim Heizen oder Kühlen von hoch viskosen Medien wie z.B. bei Kunststoffschmelzen oder Butter zu nutzen. U+A Mischer können in Doppelrohr- oder Rohrbündelwärmetauscher eingebaut werden in denen z.B. als Heiz-/ Kühlmedium Dampf, Wasser oder Thermalöl eingesetzt werden kann.

Fazit: In Verbindung mit oberflächenvergüteten Rohrinnenflächen und der Möglichkeit die Mischelemente spaltfrei im Rohr zu verlöten wird die Nest- und Spaltbildung nahezu ausgeschlossen, so dass das Ablagern vom Produkt vermieden werden kann.

Die Mischer werden für jeden einzelnen Anwendungsfalles Kunden spezifisch ausgelegt und können mit allen erdenklichen Anschlüssen geliefert werden.

Als mögliche Werkstoffe bieten wir fast alle lieferbaren Edelstähle in den Baugrößen DN 03 – DN 2000 an.

Funktionsweise der Wärmetauscher von U + A

Unsere Rohrbündel- oder Doppelrohrwärmetauscher werden zur thermischen schonenden Wärmebehandlung von hochviskosen Flüssigkeiten mit statischen Mischelementen bestückt.

Durch diese Bestückung des Wärmeaustauschers ergeben sich wesentliche Vorteile:

Die Leistung des Wärmeübertrags kann gegenüber eines herkömmlichen Wärmeaustauschers um das bis zu 6-fache gesteigert werden.

Durch die radiale Stromführung der Wendelmischelemente wird der Produktstrom von der Rohrwand zur Rohrmitte bewegt. Zusätzlich erfolgt bei jedem der Mischelemente eine Stromteilung und Drehrichtungsumkehr wodurch ein produktschonender Wärmeübertrag mit gleichzeitiger Homogenisierung erzielt wird. Temperatur- und Strömungsgradienten werden abgebaut.

Auf diese Art wird eine gleichbleibende Qualität des Endproduktes gewährleistet.

Die Nachrüstung von bestehenden Wärmeaustauschern mit statischen Mischern ist ebenfalls problemlos möglich, denn die Mischelemente gibt es in eingeschweißter, mittels Hartlot verlötete oder ausbaubarer Ausführung.

Durch die Nachrüstung bereits bestehender Wärmeaustauscher mit statischen Mischelementeketten kann die Wärmetauscherkapazität erhöht werden. Produktschädigungen an der Rohrinnenwand können vermieden werden.

Der Einsatz von höheren Temperaturen des Heizmediums wird nun möglich.

Vorteile der Wärmetauscher von U + A

1. Bis zur 6-fachen Leistungssteigerung des Wärmeübertags

2. Einfache Reinigung durch ausbaubare Mischelemente.

3. Mischelemente anpassbar auch an empfindliche Medien

4. Keine beweglichen Teile, da durch praktisch wartungsfrei

5. Leicht Nachzurüsten in bestehende Anlagen

Alternativ kann das Anfrageformular als PDF heruntergeladen werden.

Alternativ kann das Anfrageformular als PDF heruntergeladen werden.

Alternativ kann das Anfrageformular als PDF heruntergeladen werden.